Каждый системный разработчик и оператор промышленного технологического оборудования или печи на законодательной базе обязан свести к минимуму имеющийся риск путём внедрения доступных современных технологий там, где это возможно. Для обеспечения максимальной эффективности этих мер используется комплексный системный подход, который предусматривает полностью безопасный рабочий ресурс, образующий основу единых международных стандартов, таких как IEC 61508 (базовый стандарт), IEC 61511 (технологическое оборудование) и IEC 50156 (печи).

10 практических модулей электронного обучения от компаний TÜV NORD, KROHNE, SAMSON и PHOENIX CONTACT предлагают обзор основных понятий и методов функциональной безопасности. Множество практических примеров позволяют углубить эти теоретические основы.

Флаер

Всю краткую информацию Вы можете получить из нашего флаера.

Загрузить сейчас

Этот модуль электронного обучения является вступлением к теме функциональной безопасности и рассматривает основные понятия и методологические требования функциональной безопасности на основе единого международного стандарта IEC 61511 ʺБезопасность функциональная. Системы безопасности приборные для промышленных процессовʺ.

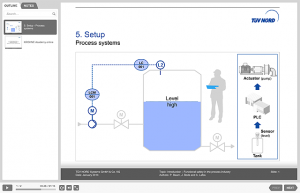

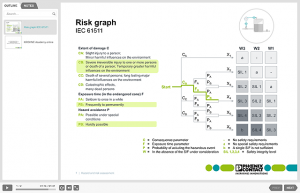

Этот модуль электронного обучения является вступлением к теме функциональной безопасности и рассматривает основные понятия и методологические требования функциональной безопасности на основе единого международного стандарта IEC 61511 ʺБезопасность функциональная. Системы безопасности приборные для промышленных процессовʺ. Этот модуль предлагает Вашему вниманию обзор требований к приборным системам безопасности управления технологическим процессом, а также способ идентификации и анализа рисков. На простом примере разъясняется определение уровня безопасности для устройства защиты от переполнения с помощью кривой риска.

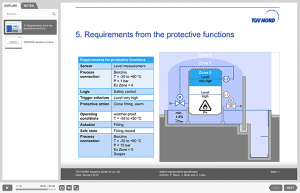

Этот модуль предлагает Вашему вниманию обзор требований к приборным системам безопасности управления технологическим процессом, а также способ идентификации и анализа рисков. На простом примере разъясняется определение уровня безопасности для устройства защиты от переполнения с помощью кривой риска. 44% неисправностей цепей защиты основаны на ошибках в спецификации требований безопасности. Модуль 3 предлагает обзор планирования действий по обеспечению безопасности, а также процесса управления изменениями и описывает практический пример для создания спецификации требований безопасности.

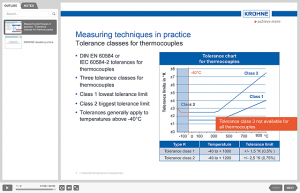

44% неисправностей цепей защиты основаны на ошибках в спецификации требований безопасности. Модуль 3 предлагает обзор планирования действий по обеспечению безопасности, а также процесса управления изменениями и описывает практический пример для создания спецификации требований безопасности. В этом модуле Вы узнаете, как можно определить структуру защитного устройства, особенно в том, что касается требуемого резервирования и его конструкционной реализации. Выбор компонентов основывается главным образом на вероятностях отказа, указанных изготовителем, и на так называемых ресурсных испытаниях.

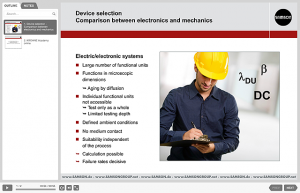

В этом модуле Вы узнаете, как можно определить структуру защитного устройства, особенно в том, что касается требуемого резервирования и его конструкционной реализации. Выбор компонентов основывается главным образом на вероятностях отказа, указанных изготовителем, и на так называемых ресурсных испытаниях. При отсутствии данных от производителя для расчёта частоты отказов может использоваться так называемая обобщённая вероятность отказов. Подробно представлены алгоритмы вычислений согласно NAMUR NE 130, VDI/VDE 2180, SINTEF и Exida, а также даётся сравнение этих концепций друг с другом.

При отсутствии данных от производителя для расчёта частоты отказов может использоваться так называемая обобщённая вероятность отказов. Подробно представлены алгоритмы вычислений согласно NAMUR NE 130, VDI/VDE 2180, SINTEF и Exida, а также даётся сравнение этих концепций друг с другом.

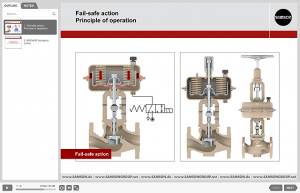

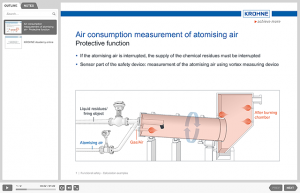

Пневматические приводные механизмы, используемые в клапанах различных конструкций, являются типичными в приборных системах безопасности для промышленных процессов. В этом модуле Вы узнаете, какие факторы имеют решающее значение для их функционирования и в чём могут заключаться потенциальные источники ошибок. Ресурсные испытания являются первичным ключом для проверки соответствия приводного механизма.

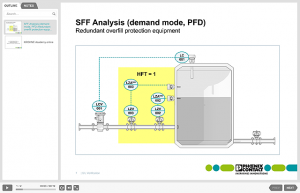

Пневматические приводные механизмы, используемые в клапанах различных конструкций, являются типичными в приборных системах безопасности для промышленных процессов. В этом модуле Вы узнаете, какие факторы имеют решающее значение для их функционирования и в чём могут заключаться потенциальные источники ошибок. Ресурсные испытания являются первичным ключом для проверки соответствия приводного механизма. Этот модуль основан на модуле 2 и требованиях к приборным системам безопасности управления технологическим процессом и рассматривает структурные (аппаратная отказоустойчивость HFT, доля безопасных отказов SFF) и математические (вероятность отказа на запрос) испытания устройства защиты от переполнения.

Этот модуль основан на модуле 2 и требованиях к приборным системам безопасности управления технологическим процессом и рассматривает структурные (аппаратная отказоустойчивость HFT, доля безопасных отказов SFF) и математические (вероятность отказа на запрос) испытания устройства защиты от переполнения. Основываясь на пяти практических примерах, этот модуль подробно описывает выполнение расчёта для приборных систем безопасности. Все примеры рассматриваются от основной идеи функциональной безопасности до анализа рисков и определения интервалов проведения испытаний.

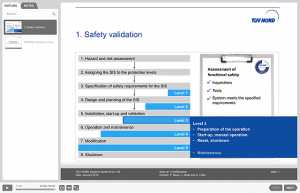

Основываясь на пяти практических примерах, этот модуль подробно описывает выполнение расчёта для приборных систем безопасности. Все примеры рассматриваются от основной идеи функциональной безопасности до анализа рисков и определения интервалов проведения испытаний. Для плавного пуска требуется как можно раньше проверить функционирование системы в соответствии с требованиями. В модуле 10 Вы узнаете о различных методах тестирования, таких как заводские приёмосдаточные испытания, циклические проверки и приёмочные испытания по месту установки, которые позволяют выявить неисправности на ранней стадии и устранить их перед вводом в эксплуатацию.

Для плавного пуска требуется как можно раньше проверить функционирование системы в соответствии с требованиями. В модуле 10 Вы узнаете о различных методах тестирования, таких как заводские приёмосдаточные испытания, циклические проверки и приёмочные испытания по месту установки, которые позволяют выявить неисправности на ранней стадии и устранить их перед вводом в эксплуатацию.